A melhor moldagem por injeção de policarbonato da China - Entrega rápida, encomenda pequena

Tabela de Conteúdos

Precisa de peças de policarbonato de qualidade, mas não quer lidar com o incómodo e os custos dos métodos de moldagem tradicionais.

Já tentou outros métodos, mas eles não estão à altura.

Com os nossos serviços de moldagem por injeção de policarbonato, obterá as peças de alta qualidade de que necessita sem complicações nem despesas.

Gostaria de encontrar um fabricante e um designer especializado em moldagem por injeção de policarbonatos fiável e económico (tão baixo como $ 0,5 em alguns casos) ?

Se estiver à procura de uma empresa de moldagem de policarbonato na China, a Topworks Plastic Mold pode ajudá-lo.

Estamos no mercado há mais de 10 anos e possuímos uma experiência inigualável no domínio da conceção, das ferramentas e do fabrico de produtos de moldagem por injeção de policarbonato com espessura de parede extra a preços competitivos.

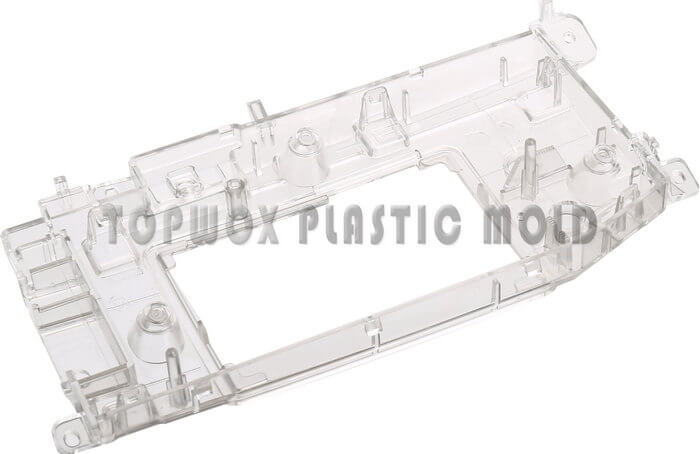

Somos uma das poucas empresas especializadas na criação, fabrico e entrega de peças moldadas em policarbonato (PC), desde o conceito até à realidade, através da nossa experiência. A nossa gama abrangente de serviços de moldagem por injeção de PC garante que podemos fornecer o mais alto nível de qualidade e precisão para todos os nossos produtos. Esforçamo-nos por exceder as expectativas e garantir a satisfação em todos os projectos que empreendemos.

Visualmente deslumbrantes e sem falhas, as ferramentas e peças de moldagem por injeção de policarbonatos são adoptadas para tudo, desde painéis de instrumentos automóveis a pás de turbinas eólicas.

Os nossos serviços: Design ótico, fabrico de moldes ópticos de precisão, Moldagem por injeção óticae Revestimento ótico.

Os nossos processos simplificam cada etapa do processo de moldagem por injeção de policarbonatos, quer se trate de um conceito ou de um trabalho em curso.

"Tenho o prazer de vos informar que todas as peças de plástico são perfeitas!!! Estamos encantados, e por isso há boas possibilidades de continuar a nossa relação para qualquer novo projecto que se apresente".

CRISTIANO

ITÁLIA

"Steven é um gestor de projecto e engenheiro muito orientado para os detalhes que pode resolver problemas de forma criativa e também presta um excelente serviço. Foi um prazer trabalhar com ele".

DAVID

EUA

O nosso moldagem por injeção de policarbonatos:

- Peças para automóveis

- Instrumentos médicos

- Aeroespacial

- Domínio da embalagem

- Aparelho eletrónico

- lente ótica

- Iluminação LED

As nossas linhas de produtos:

- Lentes de condensador asféricas,

- lentes asféricas de polimento a fogo,

- filtros ópticos de vidro,

- lentes acromáticas,

- lentes ópticas de grandes dimensões,

- espelhos retrovisores exteriores,

- prismas,

- lente cilíndrica.

- Lentes planas,

- convexo,

- côncavo,

- Espelho em favo de mel,

- Lentes de Fresnel;

Topworks pode optimize o seu desenho para reduzir os custos ou garantir a compatibilidade optimizando o seu desenho antes do fabrico das ferramentas. Os clientes são convidados a fornecer ficheiros 3D

A Topworks pode utilizar o Controlo Numérico Computadorizado (CNC) para produzir um protótipo maquinado ou impressão 3D que pode ver e sentir para validar o design da sua peça.

Durante esta fase, a sua Folha de Trabalho de Informação de Ferramentas é utilizada para conceber a ferramenta.

A precisão da concepção da ferramenta é validada.

A ferramenta é fabricada com precisão, de acordo com o desenho validado, utilizando Controlo Numérico Computadorizado (CNC) e Maquinação por Descarga Eléctrica (EDM) ...

As primeiras fotos de teste serão enviadas por mensageiro logo após a realização dos moldes de injecção. Uma vez enviados, estes chegam normalmente dentro de 2-5 dias.

Neste momento, Topworks faz quaisquer alterações à ferramenta que sejam necessárias para a pôr em conformidade com as especificações aprovadas. Topworks efectua quaisquer alterações necessárias (excluindo especificamente alterações de concepção, que são sempre cobradas) gratuitamente.

Nesta fase, o processo de texturização é feito, que é normalmente a última etapa antes da produção em massa.

Lado de obras de topo

Nesta fase, a ferramenta é entregue ao cliente ou pronta para a moldagem por injecção.

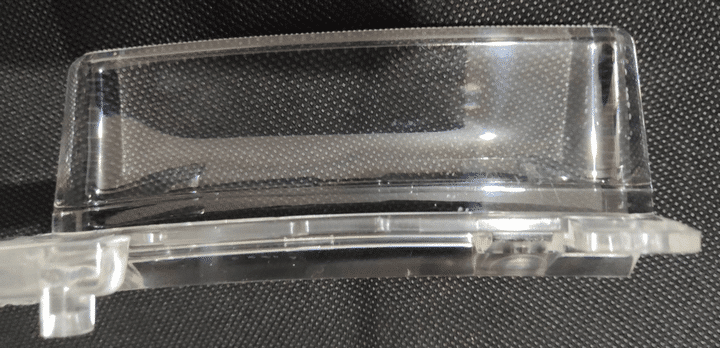

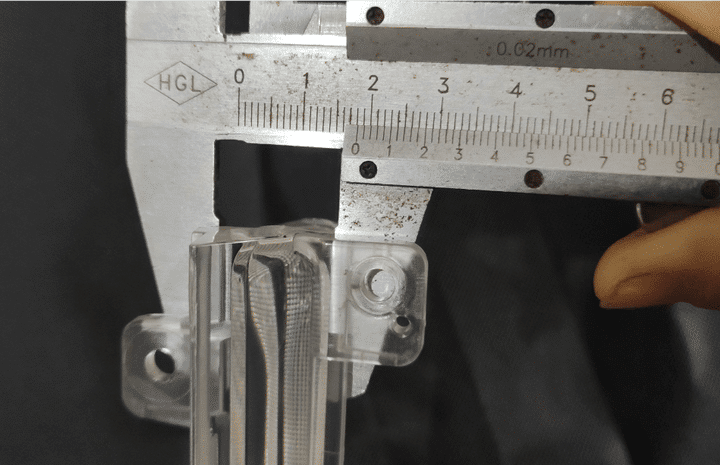

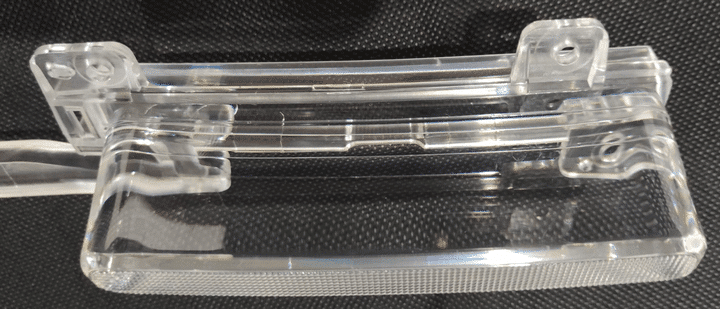

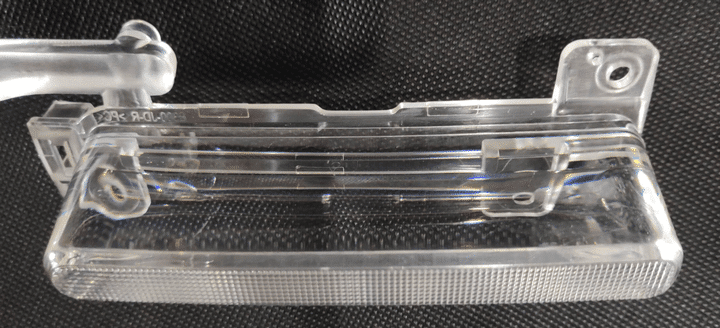

O espessura máxima da parede do produto para PC pode atingir 3 cmmas a superfície não encolhe e não há bolhas no interior.

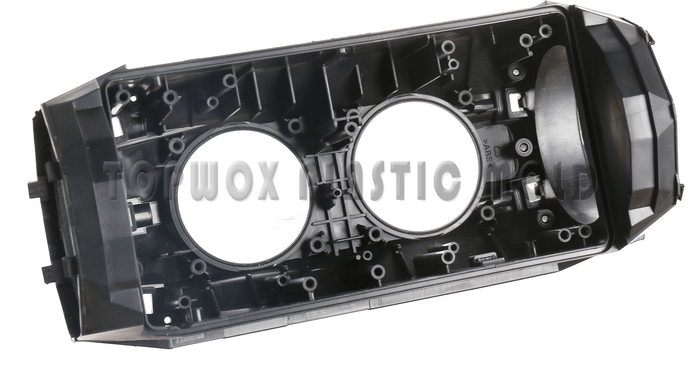

- CAIXA DE MOLDAGEM POR INJECÇÃO DE POLICARBONATO DE ESPESSURA DE PAREDE EXTRA

# CAIXA

Moldagem por injeção de policarbonato na China

A China é um local de confiança para quem procura fornecedores fiáveis de moldagem por injeção de policarbonato.

Dar-lhe-emos algumas dicas para encontrar um fornecedor respeitável e obter o melhor negócio.

Fornecedores da China: Como encontrar um de confiança

Deve ter algumas coisas em mente ao escolher um fornecedor de moldagem por injeção de policarbonato na China. Pesquisar e pedir recomendações são os primeiros passos que deve dar.

As empresas podem encontrar bons fornecedores chineses em linha através de vários fóruns e sítios Web. Depois de identificar alguns fornecedores potenciais, deve contactar alguns deles e perguntar-lhes sobre a sua experiência, preços e prazos de entrega.

Se não tiver a certeza da qualidade do seu trabalho, deve também pedir amostras.

Estabelecer uma boa relação de trabalho com o seu fornecedor é crucial depois de o ter escolhido. Comunique claramente, pague a tempo e seja claro quanto às suas expectativas.

Pode encontrar um fornecedor fiável de moldagem por injeção de policarbonato na China através destas dicas.

Porquê aqueles importantes para o custo da moldagem por injecção

- Tamanho da peça... peças maiores significam um molde maior, o que significa que aço maior aumentará o custo do aço para o molde de injecção.

- Desenho da peça... quanto mais complexa for uma peça, mais pormenorizado terá de ser o molde. Algumas peças complicadas exigirão a adição de características especiais, tais como elevadores ou corrediças. Portanto, deve estar aberto a conselhos do fabricante do molde e ver se há algum lugar onde possa alterar o desenho da peça para poupar nos custos do molde de injecção.

- Materiais: Dependendo do material da peça escolhida, o molde de injecção terá de ser feito de um determinado material. Por exemplo, se se pretender utilizar PVC de tipo plástico corrosivo, o molde terá de ser de aço inoxidável para evitar qualquer dano, acabando por fazer subir o preço.

- Requisitos de acabamento da peça... onde as peças têm requisitos de superfície de alto brilho, então o aço mais caro e o polimento técnico preciso serão vitais, aumentando o preço.

- Volume de produção... moldes de maior volume precisam de mais cavidades, e por isso o molde será maior. Requerem também uma qualidade de aço mais elevada para durar mais tempo, o que tem impacto no custo do molde de injecção.

- País de fabrico... países diferentes têm taxas salariais diferentes. Se o seu molde é feito num país onde os custos de mão-de-obra são baixos, então naturalmente poupará dinheiro. Na China, o custo médio de um molde de injecção é cerca de 40% menos do que nas nações ocidentais.

Moldagem por injeção de policarbonato: O que procurar

Para muitas indústrias, a moldagem por injeção de policarbonato tornou-se um processo de fabrico popular. Este processo produz peças de alta qualidade que podem ser aplicadas a uma vasta gama de aplicações quando é executado corretamente. Ao adquirir serviços de moldagem por injeção de policarbonato da China, deve ter em conta alguns aspectos.

Um fabricante de renome deve ser a sua primeira prioridade

O mercado chinês está repleto de empresas que se aproveitam do seu dinheiro e produzem produtos de baixa qualidade. Pode encontrar muitas empresas em plataformas B2B, como alibaba.com, made-in-China.com...

O próximo passo é ser claro quanto às suas especificações

Como pretende que as suas peças sejam fabricadas? Existe alguma tolerância que precise de ser cumprida? Para garantir que recebe um orçamento exato do fabricante, seja o mais específico possível.

Por último, não é má ideia negociar

É comum os fabricantes chineses negociarem os seus preços. Pode negociar até chegar a um preço justo, se não achar que o preço é justo, ou pode negociar com vários fornecedores potenciais.

Negociação de preços: Como conseguir o melhor negócio

Encontrar um fornecedor respeitável é o primeiro passo para comprar moldagem por injeção de policarbonato da China. O passo seguinte é negociar os preços com alguns fornecedores potenciais. Pode obter um preço melhor se seguir estas dicas:

- Comparar orçamentos de vários fornecedores é uma ideia inteligente. Com esta informação, poderá determinar os custos da moldagem por injeção de policarbonato na China. Os fabricantes em diferentes áreas da China têm custos diferentes - pode escolher a opção mais rentável para si.

- Regatear não é mau. Não se deve ter medo de negociar preços na China.

- Certifique-se de que os seus requisitos são claros. Para que o fornecedor lhe forneça um orçamento exato, deve ser o mais específico possível quanto às suas necessidades.

- Estão disponíveis descontos. Não se esqueça de pedir um desconto se encomendar uma grande quantidade de moldes de injeção de policarbonato.

- Manter um elevado padrão de qualidade. A qualidade e o preço são factores críticos a considerar quando se compra à China. Antes de efetuar uma compra, verifique as normas de qualidade do fornecedor.

O que é a moldagem por injeção de policarbonato?

A resina de policarbonato apresenta excelentes propriedades como elevada transparência, rigidez, dureza e resistência à fluência e pode ser injectada a várias temperaturas. A viscosidade de fusão do policarbonato é sensível à temperatura, mas pouco à taxa de cisalhamento. A resina de policarbonato não tem ponto de fusão, mas tem uma viscosidade muito elevada e hidrolisa a altas temperaturas.

A injeção de PC é facilmente fissurado.

Aumentar a temperatura de injeção do PC é uma forma eficaz de aumentar a fluidez da fusão em vez de aumentar a pressão. A moldagem por injeção de policarbonato necessita de uma temperatura mais elevada (300 graus). Para reduzir a perda de pressão da massa fundida, o percurso do canal e o portão devem ser curtos e espessos; simultaneamente, deve ser mantida uma pressão de moldagem por injeção de PC mais elevada.

A resina PC deve estar suficientemente seca antes da moldagem por injeção, de modo a que o teor de água não exceda 0,02%; além disso, a resina PC deve ser isolada durante a moldagem por injeção da peça PC para evitar a reabsorção;

Não só o desenho de um razoável Produto moldado em PC mas também o processo de Moldagem por injeção de policarbonato deve ser devidamente controlada, por exemplo, através do aumento da temperatura do molde e do processamento posterior para reduzir ou eliminar as tensões internas.

O Moldagem por injecção de policarbonato O processo deve continuar a adaptar-se às condições da Produto para PC ao longo do tempo.

Processo:

Secagem de matérias-primas

Mesmo em humidade muito baixa, a injeção de policarbonato pode causar hidrólise, quebra, redução do peso molecular e redução da resistência.

É muito importante manter o material de PC seco, tanto quanto possível, antes da moldagem por injeção.

Por conseguinte, antes da moldagem, o teor de humidade da matéria-prima de policarbonato deve ser rigorosamente inferior a 0,02%, pelo menos para evitar uma diminuição da resistência mecânica ou bolhas e estrias prateadas na superfície.

O PC é extremamente sensível à água, pelo que deve estar completamente seco antes da injeção para reduzir o seu teor de água para menos de 0,02%.

| material plástico | tempo de secagem HRS | temperatura seca | espessura da camada MM | observações |

|---|---|---|---|---|

| PMMA | 2~4 | 70~80 | 30~40 | Secagem por circulação de ar quente |

| PC | >6 | 120~130 | <30 | Secagem por circulação de ar quente |

| PET | 3~4 | 140~180 |

A moldagem de policarbonato depende da forma, tamanho e estrutura do produto.

Geralmente, a temperatura situa-se entre 270 e 320 °C na moldagem. O PC FR necessita de uma temperatura mais elevada.

Se a temperatura do material for demasiado elevada, superior a 340 °C, o PC decompõe-se, a cor do produto torna-se mais escura e surgem defeitos como prata, riscas escuras, manchas pretas e bolhas na superfície. Simultaneamente, as propriedades físicas e mecânicas também diminuem significativamente.

O PC também é sensível à temperatura; a viscosidade de fusão diminui com o aumento da temperatura. A temperatura do barril é de 250 ~ 320 ° C. (de preferência não mais de 350 ° C), e a temperatura adequada do barril é boa para a plastificação do PC. Se necessário, a tensão interna deve ser removida por recozimento:

A temperatura do forno é de 125~135°C durante 2 horas e arrefece naturalmente até à temperatura normal.

Policarbonato Pressão de injeção

A pressão de injeção influencia grandemente as propriedades físicas e mecânicas, a tensão interna e a contração da moldagem. Tem um impacto profundo no aspeto e nas propriedades de libertação do produto. Se a pressão de injeção for demasiado baixa ou demasiado alta, ocorrerão alguns defeitos no produto acabado: uma temperatura demasiado baixa resultará em disparos curtos, enquanto uma temperatura demasiado alta causará flashes à volta do corpo. A pressão de injeção é controlada entre 80-120 MPa.

Para ultrapassar a resistência ao fluxo da massa fundida e encher a cavidade a tempo, a pressão de injeção mais elevada é escolhida para produtos de paredes finas, de fluxo longo, de forma complexa e com pequenas aberturas. (145 MPa). Devido à fraca fluidez, é necessária uma injeção de alta pressão para a moldagem por injeção de policarbonato. Ainda assim, é necessário eliminar posteriormente a grande tensão interna das peças (que pode causar fissuras).

Moldagem por injeção de PC Pressão e tempo de retenção

A pressão de retenção e o tempo de retenção também influenciam grandemente a tensão interna do produto de PC. Se a pressão de retenção for muito pequena, o produto é difícil de encher e de ficar firme.

Normalmente, existem marcas de contração na superfície e uma bolha de vácuo no interior. E se a pressão de retenção for demasiado grande, pode facilmente ocorrer uma grande tensão interna à volta da porta, o que conduziria a falhas inesperadas na superfície. No processamento, a alta temperatura e a baixa pressão trabalham em conjunto para resolver este problema.

A escolha do tempo de espera deve ser determinada pela espessura do produto, pelo tamanho da porta (as peças mais grossas necessitam de uma porta maior), pela temperatura do molde, etc. Geralmente, os produtos pequenos e finos não requerem um longo tempo de espera. Pelo contrário, os produtos de moldagem para PC de parede espessa devem ter um tempo de espera mais longo. A duração do tempo de espera é determinada pelo tempo de selagem da porta.

Não há influência óbvia no desempenho da moldagem por injeção de policarbonato. Uma parede fina, um pequeno portão ou um objeto cilíndrico profundo é geralmente injetado em velocidade média ou lenta, de preferência injeção em vários estágios :lento-rápido-lento.

Controlo da temperatura do molde: 85~120 °C, geralmente a 80-100 °C, pelo que precisamos de uma máquina de temperatura para manter a temperatura de fusão. Para formas complexas, moldagem por injeção de peças de policarbonato de parede fina, a temperatura pode aumentar para 100-120 ° C, mas não pode exceder a temperatura de distorção. A temperatura da parede do molde pode ser elevada para reduzir a diferença de temperatura entre a parede do molde e a peça de material de PC, reduzindo a tensão interna no interior.

Devido à elevada viscosidade do PC fundido, é benéfico plastificar e ajudar a uma boa ventilação. A velocidade de rotação do parafuso não deve ser muito alta. Geralmente, é adequado para 30-60r / min.

O controlo da contrapressão situa-se, de preferência, entre 10-15% da pressão de injeção.

Aditivos

Moldagem por injeção de policarbonato deve controlar rigorosamente a utilização de agentes desmoldantes no processo, a utilização de materiais reciclados não deve exceder três vezes e a utilização deve ser inferior a 20%.

1) Conceber o corredor tão grande e curto quanto possível. Para uma menor perda de pressão, o molde de plástico adopta canais de secção transversal circular. E os canais precisam de ser esmerilados para reduzir a resistência ao fluxo da massa fundida.

2) A porta de injeção pode ser de qualquer tipo, mas o diâmetro do canal de água de arrefecimento não é inferior a 15 mm.

Requisitos da máquina de injeção

O volume máximo de injeção (incluindo canais, portas, etc.) do produto de moldagem por injeção de policarbonato não deve ser superior a 70-80% do volume nominal de injeção;

Pressão de aperto: 0,47 a 0,78 toneladas por centímetro quadrado de área projectada do produto acabado (ou 3 a 5 toneladas por polegada quadrada); Tamanho da máquina: O peso do produto acabado é de cerca de 40 a 60% da capacidade de 1 tiro.

Se a máquina for expressa em poliestireno (Aussie), tem de ser reduzida em mais de 10%. Parafuso: O comprimento do parafuso deve ser de pelo menos 15 vezes o diâmetro, e o L/D é de 20:1. A taxa de compressão é preferencialmente de 1,5:1 a 30:1. A válvula de paragem na extremidade dianteira do parafuso deve adotar um tipo de anel deslizante.

Porquê as estrias prateadas e como evitá-las na moldagem por injeção de policarbonato?

As estrias prateadas referem-se ao padrão de estrias formado pela água no plástico quando a Policarbonato as partículas não são totalmente secas antes da moldagem devido a procedimentos de secagem inadequados no processo de fabrico.

Ou, se as partículas de material suficientemente secas permanecerem na tremonha durante mais tempo do que o previsto, a ausência de isolamento adequado fará com que a tremonha volte a absorver humidade, resultando num teor de água superior ao especificado.

A resina degrada-se durante o processo de fusão quando a humidade nas partículas se vaporiza devido à alta temperatura no cilindro. O Co2 acumula-se no interior da resina fundida e, ao encher, flui para a cavidade com o policarbonato para formar estrias de prata.

Como resultado, a peça de plástico é severamente danificada e muitas vezes aparece com uma faixa prateada ao longo da sua superfície. Este tipo de situação é relativamente frequente e fácil de identificar, estando normalmente distribuído de forma mais uniforme ao longo da direção do fluxo e, por vezes, em toda a superfície.

A chave para eliminar estas estrias prateadas é secar completamente as pellets, e a humidade deve ser inferior a 0,02%. Por este motivo, é importante controlar as condições de secagem das matérias-primas e medir o teor de água das pellets antes da moldagem.

Dicas

Para a produção de moldes de injeção de policarbonato, pode ser utilizado um processo de inspeção padrão. Pegue em dois copos pequenos e coloque uma pelota entre esses dois copos, e aqueça as placas a 280-300 graus. À medida que a pelota é gradualmente aquecida e derretida, é pressurizada para ser esmagada. Observe se há bolhas no material; se não houver nenhuma, está pronto para o próximo passo; se houver bolhas, precisa de ser mais seco.

Se a absorção de humidade na tremonha estiver a causar as estrias prateadas, recomenda-se que o dispositivo de preservação de calor seja instalado ou melhorado. E a quantidade de cada alimentação deve ser controlada para não fazer com que os granulados secos permaneçam demasiado tempo na tremonha e absorvam novamente a humidade.

Em geral, a permanência máxima não deve exceder 30 a 60 minutos. Atualmente, a maioria dos dispositivos de aquecimento e de preservação do calor da tremonha são lâmpadas de infravermelhos instaladas na região superior da tremonha e a potência pode ser ajustada em função da dimensão da tremonha.

Uma capacidade de aquecimento média de 25 a 30 W por metro quadrado da área é necessário.

Decompor

As estrias prateadas resultam da decomposição sobreaquecida da resina, que gera um gás (dióxido de carbono), resultando no aparecimento de estrias prateadas na superfície do plástico.

A fusão decompõe-se termicamente por muitas razões específicas.

- a temperatura do barril é demasiado elevada;

- anjo morto no barril ou no bocal;

- o tempo de permanência da massa fundida no tambor é demasiado longo;

- o peso molecular da resina foi reduzido.

Por conseguinte, a resistência ao impacto, a textura da superfície e o desempenho da peça de plástico são todos afectados.

A sua aparência pode reconhecer este tipo de estrias prateadas e a sua distribuição nas peças de plástico não segue um padrão regular.

Além disso, a presença de uma risca de prata em decomposição pode muitas vezes ser acompanhada pelo escurecimento das peças de plástico ou pelo aparecimento de manchas castanhas, que são especialmente claras na câmara quente, que podem ser utilizadas para determinar se o material se decompôs.

O material de PC decompõe-se devido a várias razões, pelo que devem ser adoptadas as intervenções adequadas em função dessas causas.

- Se a temperatura do barril for demasiado elevada, a temperatura da secção deve ser reduzida;

- Se o cano ou o bico tiverem um ângulo morto, limpe-o e elimine-o;

- Se for devido a um tempo de permanência demasiado longo da massa fundida, o ciclo de moldagem deve ser encurtado.

- Se continuar a falhar, a máquina de moldagem por injeção pode ser substituída por outra com uma capacidade de processamento inferior.

-

Estrutura

A risca de prata é causada pela mistura de ar com material fundido na cavidade de moldagem. Isto deve-se a uma conceção estrutural excessivamente complicada das peças de plástico ou a uma espessura de parede insuficiente ou inconsistente.

Fazem com que o material se expanda ou contraia rapidamente quando o molde é preenchido com material fundido. Este tipo de defeito afecta principalmente o aspeto das peças de plástico e não a sua força e resistência ao impacto. As estrias prateadas estruturais caracterizam-se pelo facto de serem fixas em forma e posição quando as condições do processo são definidas.

O fio de prata encontra-se tipicamente ao longo da direção de injeção, e as estrias de prata estão geralmente localizadas atrás das mudanças abruptas da secção transversal. As estrias de prata estruturais são criadas por alterações súbitas na secção transversal e irregularidades significativas na espessura da parede. Consequentemente, as peças de plástico têm frequentemente defeitos de superfície, tais como depressões e retração, e por vezes até são geradas bolhas dentro das peças de plástico.

As estrias prateadas estruturais são evitadas através do ajuste da velocidade de injeção. Quando a secção transversal da peça de plástico não se altera muito, a velocidade de injeção pode ser reduzida. Quando a velocidade de injeção é baixa, o material em fluxo pode ser introduzido suavemente na cavidade do molde, o que faz com que o material em fluxo não se misture com o ar ao passar por essas secções, e as estrias prateadas podem ser evitadas.

Os disparos curtos podem ser causados por uma velocidade de injeção excessivamente lenta, o que pode exigir o ajuste de outras condições do processo. Quando existe uma grande variedade de secções transversais, a injeção pode ser aumentada para uma velocidade e pressão de injeção mais elevadas, de modo a que o gás seja libertado à força da superfície de separação. Se as estrias prateadas não puderem ser eliminadas através do aumento da velocidade de injeção ou do aumento da pressão de injeção, podem ser úteis melhorias na estrutura das peças plásticas e no sistema de ventilação do molde.

Tubo de ligação e corrediça

As estrias prateadas ocorrem devido a uma conceção pouco razoável do sistema de comportas ou a comportas parcialmente bloqueadas.

As causas e as soluções :

(1) Uma grande tiragem do canal de injeção faz com que o material de fluxo saia das paredes do canal de injeção na fase inicial de injeção, o que causa lacunas entre o canal de injeção e o material plástico. Quando a cavidade do molde é gradualmente preenchida, o ar é misturado com o material de fluxo e fica preso na cavidade do molde, provocando o aparecimento de estrias prateadas. A principal caraterística das estrias prateadas é que estão distribuídas na direção da injeção.

Para eliminar as estrias, a injeção de resina no ar em primeiro lugar e a subsequente verificação da adequação do jito pode evitar a decomposição da resina. Se o ângulo for superior a 10 graus, pode ocorrer o que precede. Um ângulo de 4-6 graus é adequado para a moldagem por injeção.

Se o ângulo for demasiado pequeno, a desmoldagem será difícil; por vezes, isto fará com que as peças fiquem coladas ao lado da cavidade e o fluxo de material será difícil. Ajustar a velocidade de injeção ajuda as estrias prateadas, mas a solução mais comum é aparar ou substituir o jito.

(2) Uma conceção em que a secção transversal da porta é demasiado pequena pode provocar turbulência, fazendo com que a massa fundida se misture com o ar, levando à formação de estrias prateadas junto à porta. As estrias deste tipo são predominantemente radiais na distribuição na direção da injeção, tendo a porta como centro.

Aumentar o portão ou alterar as dimensões do portão para eliminar as estrias pode resolver este problema. É mais eficaz reduzir a velocidade de injeção quando o portão está pouco trabalhado.

(3) O material frio no bico faz com que o sistema de passagem fique bloqueado durante o processo de injeção. O bloqueio do canal ou da comporta é semelhante a uma comporta pequena. Ao identificar o fio de prata, deve-se procurar detetar vestígios de material frio no sistema de injeção. A solução é aumentar a temperatura do material no molde e a temperatura dos bicos.

Ventilação

Este tipo de estrias prateadas ocorre devido ao facto de o ar ficar preso no percurso do fluxo do PC e não poder ser expulso durante o processo de moldagem. As principais características desta condição são que as linhas de soldadura distintas a acompanham e que as estrias prateadas ocorrem frequentemente perto das linhas de soldadura, enquanto não aparecem noutras peças.

Alterar a posição do portão, definir as ranhuras de forma eficaz ou modificar a estrutura principal da peça de plástico é a forma fundamental de eliminar este tipo de risca prateada. Na moldagem por injeção de PC ou durante o teste do molde, é bastante útil alterar a configuração da moldagem por injeção, por exemplo, ajustando a pressão de injeção e a velocidade de injeção ou alterando a temperatura entre o molde fixo e o molde móvel.

| PROBLEMA | JUSTIFICATIVA |

|---|---|

| 1. Tiro curto | As peças de plástico feitas pelas empresas de moldagem por injecção de plástico têm bordos irregulares e incompletos. Ocorrem normalmente no ponto mais distante do portão, as raízes de costelas finas e longas. |

| 2, Encolhimento | Ocasionalmente, um lugar 1. quando a espessura do material é desigual, 2. secção espessa da peça moldada por injecção, 3. chefe e secção das costelas. Devido ao encolhimento, as partes plásticas desenvolvem amolgadelas, irregulares e onduladas sob pouca luz |

| 3, Flash | Uma borda da peça com uma camada extra fina de plástico é frequentemente encontrada nos seguintes locais 1. Linha de separação; 2. núcleo móvel; 3. posição do pino ejector, posição do chefe, posição do furo, localização do snap |

| 4. Bolhas de ar | As bolhas na superfície do plástico são de uma cor diferente das cores circundantes e são típicas 1. bolhas causadas por gás, ar e água-gás que não são libertadas a tempo. 2. bolhas causadas pela retracção. As bolhas na parte transparente são particularmente distintas. |

| 5. Linha de soldadura | Quando múltiplas frentes de fluxo fundidas coincidem entre si, aparece uma marca de solda profunda na superfície de uma peça de plástico. Isto ocorre mais frequentemente na confluência de múltiplas frentes de fluxo derretido. |

| 6, Queimar | não é uma superfície plana. É geralmente escura ou manchas negras; normalmente, encontram-se em secções onde é difícil encher e prender o gás facilmente. |

| 7, Manchas Negras | As impurezas negras são evidentes na superfície das partes plásticas, causadas principalmente pela utilização de materiais mistos. |

| 8. Descoloração | A ligeira diferença de cor entre a parte plástica real e a sua cor requerida é muito aparente, e é geralmente porque o pigmento está incorrecto, a relação de mistura está incorrecta, ou o molde é colocado a uma temperatura errada. |

| 9. Rugas | As partes de plástico mostram linhas onduladas na superfície causadas pelo arrefecimento da resina que flui. |

| 10. Deformação | As partes plásticas têm distorções, ondulações, curvas, e isto é particularmente comum nos chefes, costelas, e peças de injecção em forma redonda. Estas são especialmente comuns na moldagem por injecção de PP. |

| 11. Materiais errados | Em contraste com os materiais especificados, aquele aqui pode ser identificado verificando a etiqueta da embalagem, a densidade, a continuidade de combustão, a cor da chama, a cor do fumo, e o comprimento das chamas. |

| 12. Cingir-se ao molde | A parte plástica incompleta que permanece na cavidade, em contraste com a parte curta, ou devido à falta de concepção do sistema de ejector do molde, a parte plástica é difícil de ser ejectada da cavidade, geralmente em áreas de paredes finas, chefes, e estalos. |

| 13. Raspadinha | A superfície das partes de plástico esfrega-se contra a superfície da cavidade durante a ejecção de modo a que muitas delas tenham arranhões na superfície. |

| 14, Over-flow | É causado geralmente por danos na cavidade e ocorre na secção activa, chefes, pinos ejectores, e superfície de separação. |